葵花籽油是一种备受推崇的食用油,因其清淡的口感和高营养价值(尤其是丰富的亚油酸含量)而广受欢迎。然而,由于葵花籽油易氧化和受污染,如何在整个生产过程中保持其品质仍然是一项重大挑战。本文深入探讨了葵花籽油生产链中的关键控制点——从原材料清洗到包装——并提出了有针对性的预防措施。通过遵循HACCP和ISO 22000等国际公认的食品安全标准,并结合一线技术专长,食用油生产商可以建立一套完善的质量控制体系,从而保障产品稳定性,提高安全性,并增强市场竞争力。

优质葵花籽油的制作始于对葵花籽的彻底清洁。有效去除杂质和异物——灰尘、石子、谷壳——对于降低微生物数量和抑制加速酸化的有害酶活性至关重要。行业标准建议清洁效率达到98%以上,并通过水分和杂质含量测试进行验证,例如水分含量低于8%,污染物含量低于0.5%。

先进的筛分和抽吸系统结合磁选机,可有效去除金属和物理污染物。在此阶段保持种子完整性,不仅能提高压榨出率,还能最大限度地减少提取后的精炼工序。

脱壳(即去除种皮)对于减少纤维和酚类化合物至关重要,这些化合物会导致异味并增加储存期间的酸度。机械研磨或冲击式脱壳机是首选,它们能在不损伤种皮的情况下去除90%以上的种皮。优化的脱壳工艺能够提高游离油的提取率并减少溶剂精炼,从而直接影响油脂的感官特性和货架稳定性。

压榨阶段主要决定了葵花籽油的营养成分和感官品质。冷压(温度低于50°C)能够保留热敏性多不饱和脂肪酸和维生素E,得到色泽和香气俱佳但产量略低的油(提取率约为85%)。热压(温度高达110°C)通过软化籽粒来提高出油率(>90%),但可能导致部分营养成分变性以及游离脂肪酸(FFA)含量升高。

生产者通常会根据市场产品定位来选择压榨参数——优质保健油倾向于冷压,而大众市场油则采用热压,并辅以先进的精炼步骤。

过滤是去除颗粒物、残留固体和微生物污染物的重要屏障,从而直接影响油脂的澄清度和氧化稳定性。目前最佳实践提倡多级过滤——先进行粗滤,再进行精滤——并使用符合美国FDA和欧盟法规的食品级过滤介质。

采用自动反冲洗滤芯的创新设备可显著减少停机时间和人工成本,同时保持99.8%以上的稳定过滤效率。该技术可在不中断生产流程的情况下实现连续清洗,有效防止膜污染并延长过滤器寿命。

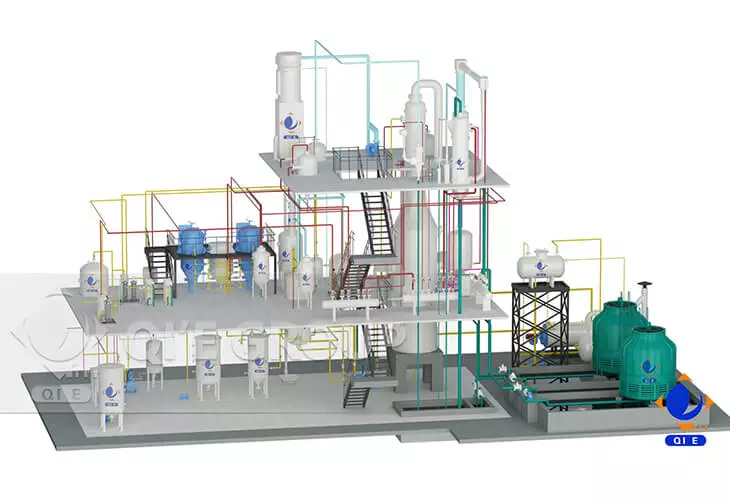

图 1展示了葵花籽油加工中集成自动反冲洗技术的典型食品级过滤工作流程。

精炼对于去除不良风味、气味和污染物(例如磷脂和游离脂肪酸)至关重要,这些物质会导致感官品质下降并缩短保质期。在受控温度(180–220°C)下进行真空脱臭,可有效去除挥发性化合物,同时最大限度地减少热氧化。

实施符合 ISO 22000 标准的多级精炼生产线,可确保产品质量稳定,并符合食品安全规程。行业案例研究数据显示,经真空脱臭精炼的油脂过氧化值可降低高达 40%,且异味显著减少。

最后一步是采用无菌空气和食品级包装材料进行无菌灌装,以防止生产后微生物污染和氧化。建议使用不锈钢瓶或带有氧气阻隔层的多层PET瓶。符合GMP标准的包装环境,加上氮气冲洗,无需添加防腐剂即可将油的保质期延长至12个月以上。

在灌装站集成在线质量传感器,用于检测浊度和水分含量,可提供额外的过程控制层,从而提高产品一致性。

对于追求极致品质控制的葵花籽油生产商而言,将先进的过滤系统与自动反冲洗过滤器相结合是一项至关重要的升级。这些系统可减少70%以上的人工清洗工作量,并将油的浊度稳定在5 NTU以下,从而直接延长保质期,提升客户满意度。

选择符合 FDA 和欧盟标准的食品级过滤设备,也能加强对国际出口市场至关重要的合规文件,从而巩固企业声誉,并为获得优质合同开辟渠道。