葵花籽油作为一种广受欢迎的食用油,其加工流程涵盖多个关键环节。了解这些环节的技术原理和操作方法,对于生产管理者和一线操作员来说至关重要。以下将系统讲述葵花籽油的加工流程,包括清洗、脱壳、压榨、过滤四个环节。

清洗是葵花籽油加工的第一步,其目的是去除种子表面的杂质,如泥土、灰尘和小石子等。通过提升原料的纯净度,可以减少后续加工过程中的磨损和故障。在清洗过程中,需要注意水的温度和清洗时间。一般来说,水温控制在20 - 30摄氏度较为合适,清洗时间约为5 - 10分钟。清洗设备的自动化程度也会影响清洗效果和效率,全自动清洗设备能够更精准地控制清洗参数,提高清洗质量。

脱壳是将葵花籽的外壳去除,以便后续的压榨过程。脱壳的技术要点在于控制脱壳率和破碎率。脱壳率越高,出油率也会相应提高,但同时要避免过高的破碎率,以免影响油品质量。目前市场上有多种脱壳设备可供选择,其自动化程度不同,对生产效率和成本的影响也不同。全自动脱壳设备能够实现连续作业,大大提高脱壳效率,但设备成本相对较高;而半自动脱壳设备则适用于小规模生产,成本较低。

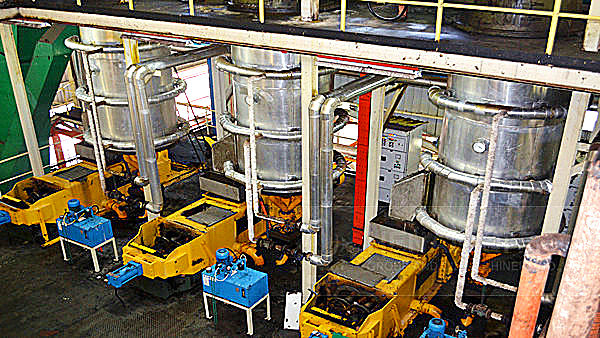

压榨是葵花籽油加工的核心环节,其目的是将葵花籽中的油脂提取出来。压榨技术主要分为物理压榨和化学浸出两种。物理压榨采用机械力将油脂挤出,具有天然、健康的特点;化学浸出则是利用有机溶剂将油脂溶解出来,出油率较高。在实际生产中,企业可以根据自身需求和市场定位选择合适的压榨技术。压榨设备的自动化程度对生产效率和出油率有显著影响。全自动压榨设备能够精确控制压榨压力和温度,提高出油率和油品质量。

过滤是将压榨后的毛油进行净化处理,去除其中的杂质和沉淀物,以提升油品的质量和稳定性。油脂过滤技术主要包括重力过滤、压力过滤和真空过滤等。不同的过滤技术适用于不同的油品和生产规模。过滤设备的自动化程度越高,过滤效果越稳定,能够有效减少人工操作带来的误差。在过滤过程中,需要定期更换过滤介质,以保证过滤效果。

每个加工阶段都会对油品的质量和产量产生影响。清洗环节如果不彻底,会导致杂质进入后续加工过程,影响油品的纯净度和口感;脱壳环节的脱壳率和破碎率控制不当,会降低出油率和油品质量;压榨环节的压力、温度和时间等参数设置不合理,会影响出油率和油品的营养成分;过滤环节的效果不佳,会导致油品中含有杂质,影响油品的稳定性和保质期。

设备的自动化程度对生产效率和成本也有重要影响。自动化程度高的设备能够实现连续作业,减少人工操作,提高生产效率;同时,还能够精确控制加工参数,提高产品质量的稳定性。虽然自动化设备的初始投资较高,但从长期来看,能够降低生产成本,提高企业的竞争力。

在实际生产中,难免会遇到各种故障和问题。以下是一些实用的指导和解决方案:

葵花籽油行业存在一些痛点,如生产效率低下、油品质量不稳定等。通过采用标准化的加工流程和严格的质量管理体系,可以有效解决这些问题。企业应该加强对生产过程的监控和管理,提高员工的操作技能和质量意识,以满足市场对高品质葵花籽油的需求。

如果您想了解更多关于葵花籽油加工的技术和解决方案,欢迎关注我们的技术专栏 点击查看更多精彩内容。