葵花籽油在储存或加工过程中易因氧化、金属残留和微生物污染而发生酸败,严重影响其品质和安全。本教程全面分析了从原材料清洗到密封灌装的整个过程中的关键质量控制点,重点讲解了真空除臭工艺如何有效去除异味、降低游离脂肪酸含量,以及如何结合密封包装技术防止氧气渗入,从根本上避免葵花籽油酸败。

从原材料处理到最终包装,葵花籽油生产的每个环节都会影响其品质。例如,在原材料阶段,葵花籽中存在的铁屑会加速氧化反应,从而加速油的酸败过程。此外,葵花籽的高水分含量也会为微生物滋生提供温床,导致油的腐败变质。

在加工过程中,油脂长时间暴露于空气中会导致氧化。即使少量接触空气也会逐渐改变油脂的化学成分,导致产生难闻的气味并降低营养价值。此外,精炼过程中温度控制不当也会导致油脂品质下降。

如前所述,铁残留是一个重要的风险因素。铁会与油中的氧气发生反应,生成自由基,从而引发氧化过程。水分含量是另一个关键因素。当油中的水分含量超过0.1%时,会促进霉菌和细菌的生长,它们产生的酶会将油脂分解成游离脂肪酸和甘油,导致油脂酸败。

过度接触空气也是主要原因之一。一旦油暴露在空气中,葵花籽油中的不饱和脂肪酸就会与氧气发生反应,生成过氧化物,过氧化物随后分解成醛、酮和其他具有难闻气味的物质。

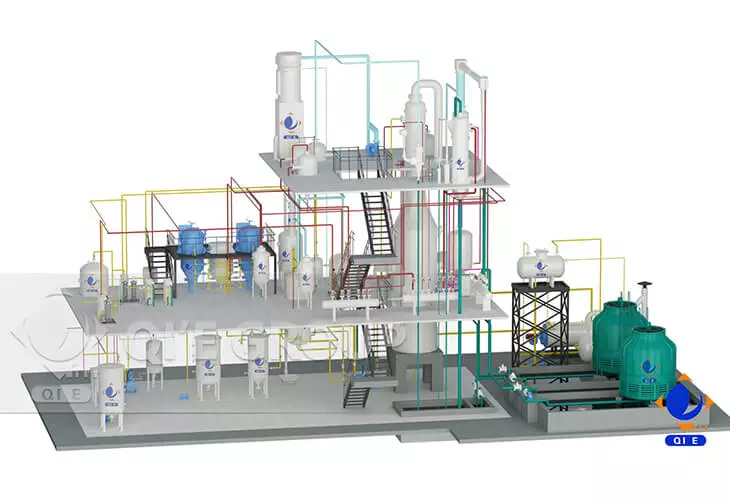

真空脱臭是葵花籽油精炼过程中的关键步骤。在真空条件下,油中挥发性物质的沸点显著降低。通过在2-4毫巴的真空条件下将油加热至约200-240℃,可以有效去除游离脂肪酸、致臭物质和一些有害物质。我们的真空脱臭设备可以将油的酸值降低至≤0.5mg KOH/g,从而显著提高油的稳定性和风味。

气密包装技术同样重要。通过使用高阻隔包装材料,例如带有吸氧内衬的PET瓶或铝箔复合袋,可以有效阻止氧气渗入。这可以将食用油的保质期从平均6个月延长至12个月以上,确保食用油在更长时间内保持新鲜和高品质。

遵守ISO 22000和HACCP等食品行业标准对于确保葵花籽油的质量和安全至关重要。这些标准提供了一套系统的方法,用于识别和控制生产各个阶段的危害。

一家领先的葵花籽油生产商的实际案例表明,在严格按照HACCP标准实施真空除臭和密封包装技术后,其产品因酸败造成的不合格率从5%降至1%以下。这不仅节省了生产成本,还提高了其市场竞争力。

“通过整合这些先进技术和行业标准,我们可以建立科学的质量控制体系,提高葵花籽油产品的稳定性及其市场竞争力。”——一位经验丰富的食品工程师

您是否希望提升葵花籽油产品的品质和保质期?我们先进的真空除臭和密封包装解决方案可以助您实现这些目标。点击此处了解更多关于我们技术的信息,让您的葵花籽油生产更上一层楼!