Качество подсолнечного масла является ключевым фактором конкурентоспособности на международном рынке пищевых масел. В статье детально рассмотрены основные этапы производства, влияющие на стабильность и безопасность готовой продукции. От тщательной очистки сырья до безупречного этапа фильтрации — каждый шаг сопровождается конкретными методами предотвращения загрязнений и окислительных процессов.

Чистота исходного сырья — основа высококачественного масла. Каждый грамм посторонних частиц повышает риск микробного загрязнения и ускоряет окисление. Согласно стандартам ISO 22000 и HACCP, производители обязаны внедрять регулярный контроль уровня загрязненности сырья. Продвинутые системы очистки обеспечивают снижение примесей на 98%, что позволяет предотвратить появление посторонних вкусов и запахов в конечном продукте.

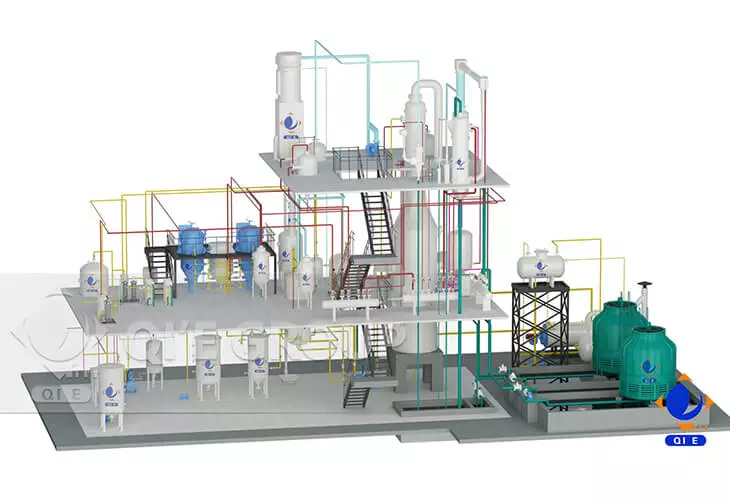

Использование инновационных технологий, таких как автоматизированные ситовые решетки и вибрационные сепараторы, значительно повышает эффективность удаления шелухи и крупного мусора.

От метода прессования зависит химический состав масла, его цвет и пищевая ценность. Холодный отжим сохраняет до 90% незаменимых жирных кислот и натуральных антиоксидантов, в то время как горячий отжим увеличивает выход масла на 5–8%, но требует последующей усиленной фильтрации и рафинации для удаления оксидных соединений.

Практика показывает, что комбинированные схемы обработки с последовательным применением холодного отжима и последующего нагрева для стабильности хранения часто дают оптимальный баланс «качество — выход продукции».

Фильтрация – критичный этап, устраняющий мельчайшие частицы и предотвращающий дальнейшее окисление. Современные пищевые фильтрационные установки с автоматическим обратным промыванием фильтров обеспечивают высокую степень очистки без остановки производства. Такая система позволяет сократить простои оборудования на 40% и увеличивает срок эксплуатации узлов на 25%.

Данные устройства поддерживают стабильное давление и равномерное прохождение потока, предотвращая накопление загрязнений и рост микроорганизмов — что резко снижает риск ухудшения вкуса и цвета.

Вакуумные системы обеззараживания позволяют эффективно удалять летучие соединения, вызывающие нежелательные ароматы. Помимо удаления свободных жирных кислот и фосфолипидов, современные методы рафинирования направлены на минимизацию потерь биологически активных веществ.

При соблюдении требований HACCP и регулярном контроле параметров (температуры ≤ 260°C, давление вакуума от 2 до 5 мм рт.ст.) удаётся добиться снижения пероксидного числа масла до не более 2 ммоль O2/кг, что служит объективным критерием свежести продукции.

Выдержка строгих санитарных норм и применение систем бесконтактного розлива с контролем окружающей среды — гарантируют отсутствие бактериального и физического загрязнения в упаковке. Стандарты ISO 22000 регламентируют регулярную дезинфекцию оборудования и помещений, а также обязательную проверку герметичности упаковочных материалов.

Такое комплексное качество упаковки обеспечивает сохранение свежести продукта в течение 12-18 месяцев без использования консервантов и стабилизаторов.

Только интегрированный подход, сочетающий строгие санитарные нормы, современное оборудование и обучение персонала, обеспечивает устойчивую защиту подсолнечного масла от окисления и порчи. Внедрение пищевых фильтрационных систем с автоматическим обратным промыванием как ключевого звена влияет не только на качество, но и на экономическую эффективность предприятия, снижая потери и увеличивая объемы выпускаемой продукции без снижения стандартов.