La production d’huile de tournesol de haute qualité repose sur une chaîne de contrôle rigoureuse, allant de l’entrée des graines jusqu’à l’emballage final. Selon les normes HACCP et ISO 22000, chaque étape doit être surveillée pour éviter toute contamination microbienne ou oxydation prématurée — facteurs critiques qui affectent la durée de conservation, la saveur et la valeur nutritionnelle du produit.

Les graines de tournesol doivent être nettoyées à l’aide de systèmes de tri mécanique (séparateurs magnétiques, tamis vibrants) pour éliminer les impuretés comme la terre, les cailloux ou les autres graines. Une étude menée par l’Institut français de la recherche sur les huiles végétales montre que l’élimination efficace de ces contaminants peut améliorer le rendement de pressage de jusqu’à 4 %. L’utilisation de machines avec filtres à détection automatique (comme les filtres à retour hydraulique) permet non seulement d’économiser du temps mais aussi de réduire les risques de contamination croisée.

Le procédé de pressage a un effet direct sur la teneur en acides gras insaturés. La pression froide (température ≤ 40 °C) préserve mieux les antioxydants naturels comme la vitamine E (jusqu’à 90 % plus élevée que dans l’huile chauffée). En revanche, le pressage chaud (60–70 °C) augmente le rendement de 5 à 8 %, mais diminue la stabilité à l’oxydation. Pour les marchés premium (Europe, Japon), privilégier la méthode de pressage à froid est stratégique pour répondre aux exigences des consommateurs exigeants.

Après pressage, l’huile brute passe par plusieurs étapes de filtration. Un système de filtration à membrane fine (0,5 µm) élimine les particules solides résiduelles et réduit le taux de phosphatides. Le raffinage chimique (neutralisation avec NaOH) permet de retirer les acides gras libres (AGL), dont le taux doit rester inférieur à 0,5 % selon la norme Codex Alimentarius. Les équipements modernes avec régénération automatique des filtres (ex. : filtres à retour hydraulique) augmentent la productivité tout en réduisant les coûts opérationnels de 15 %.

Une fois raffinée, l’huile doit être emballée sous atmosphère inerte (azote) pour empêcher l’oxydation. Les stations de remplissage automatiques avec contrôle de pression et température garantissent une absence totale de micro-organismes. Des tests réalisés par l’AFNOR ont montré que les bouteilles scellées sous vide atteignent une durée de conservation de 18 mois contre 9 mois pour les méthodes classiques.

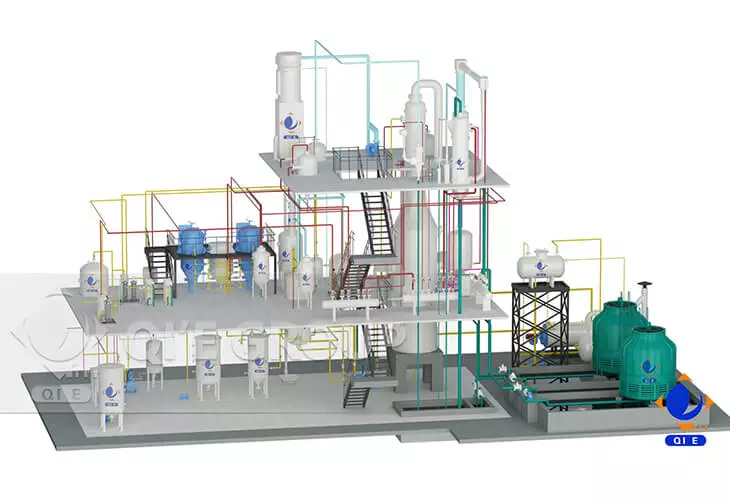

.jpg)

Intégrer les principes de HACCP dans votre usine n’est pas juste une obligation légale — c’est une opportunité de différenciation. En identifiant les points critiques (ex. : température de stockage, temps de contact avec l’air), vous pouvez réduire les pertes de qualité de 20 % et renforcer la confiance des clients B2B. Les audits trimestriels, combinés à des formations continues du personnel, sont essentiels pour maintenir la conformité.

Découvrez notre gamme complète d’équipements de filtration avancée et de remplissage stérile, conçus spécialement pour les fabricants d’huiles végétales exigeants.

Optimisez votre ligne de production aujourd’hui