L’huile de tournesol, appréciée pour sa richesse nutritionnelle et sa polyvalence culinaire, nécessite une maîtrise rigoureuse des procédés industriels pour garantir sécurité et qualité. De la sélection des graines à l’emballage final, chaque étape doit respecter des normes strictes. Cet article explicite les standards de contrôle qualité dans la transformation de l’huile alimentaire, en mettant en lumière l’application concrète des systèmes HACCP et ISO 22000 dans la production d’huile de tournesol.

La qualité finale de l’huile dépend d’abord de la propreté et de la qualité des graines de tournesol. Un tri rigoureux élimine les impuretés, poussières, cailloux et graines endommagées pour garantir un taux de matière étrangère inférieur à 0,2%. Le nettoyage s’effectue via aspirateurs, tamis vibrants et séparateurs gravimétriques, assurant une granulométrie homogène et un taux d’humidité optimal (généralement inférieur à 8%). Cette étape est cruciale pour prévenir les contaminations microbiologiques.

Deux méthodes dominent la pression des graines : le pressage à froid et le pressage à chaud. Le pressage à froid, réalisé en dessous de 50°C, conserve les acides gras essentiels et nutriments, mais affiche un rendement d'environ 85%. Le pressage à chaud, à plus de 70°C, augmente le rendement au-delà de 92%, mais peut réduire la qualité nutritionnelle. Le choix technologique dépend des exigences de marché et du positionnement produit.

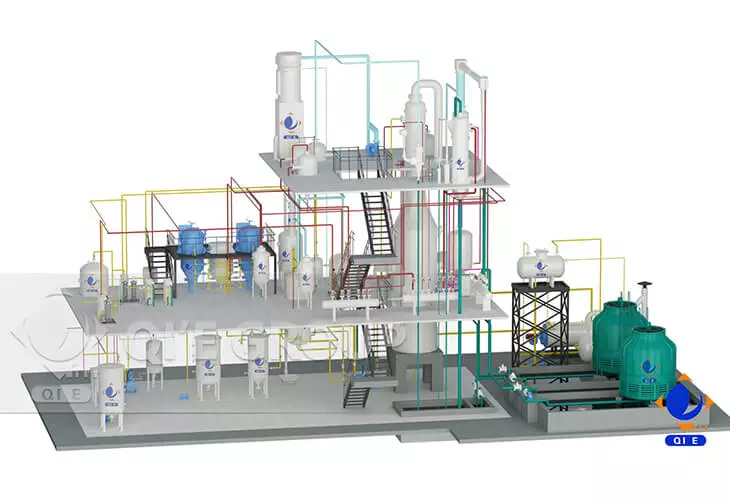

Après extraction, la filtration est une étape clé pour éliminer les particules solides et l’humidité résiduelle. L’emploi de systèmes de filtration à lit profond couplés à des filtres-vide garantit une efficacité supérieure à 99,5%. L’intégration d’une fonction de lavage automatique par contre-lavage optimise la durée de vie des filtres et minimise les arrêts de production.

L’affinage, composé de décoloration, désodorisation et neutralisation, est primordial pour garantir stabilité, goût et couleur homogènes. Chaque sous-processus est soumis à un contrôle précis des températures, temps d’exposition et composition chimique selon les critères établis par le Codex Alimentarius.

Pour assurer la traçabilité et la maîtrise des risques microbiologiques et chimiques, la mise en œuvre des systèmes HACCP et ISO 22000 s’impose. Ces normes internationales structurent :

L’emballage sans contamination microbienne est assurée par des équipements d’embouteillage en environnement contrôlé (ISO Classe 7). L’utilisation de la technologie d’emballage aseptique avec remplissage sous atmosphère inertée (azote) préserve les qualités organoleptiques tout en prolongeant la durée de conservation à plus de 12 mois.

À chaque lot, des tests microbiologiques et chimiques sont réalisés, assurant une conformité 100% selon les critères règlementaires et la certification ISO 22000.

| Étape | Contrôle clé | Norme/Indicateur |

|---|---|---|

| Nettoyage des graines | Taux d’impuretés & humidité | Impuretés <0,2%, humidité <8% |

| Pressage | Température & rendement | <50°C (pressage à froid), rendement ≥ 85% |

| Filtration | Effacement des solides | Efficacité >99,5%, fonction lavage |

| Affinage | Températures contrôlées | Conforme Codex Alimentarius |

| Emballage aseptique | Atmosphère inertée (N2) | ISO Classe 7, conservation ≥ 12 mois |

L’intégration de systèmes de contrôle qualité sophistiqués et conformes aux normes HACCP et ISO 22000 optimise non seulement la sécurité alimentaire mais valorise aussi la marque sur un marché toujours plus concurrentiel et exigeant.