La qualité de l'huile de tournesol est influencée par chaque étape de sa fabrication, depuis la sélection des graines jusqu’à l’emballage final. La maîtrise rigoureuse de ces phases est essentielle pour prévenir l'oxydation et assurer une conservation optimale des nutriments. Cet article détaille les principaux facteurs affectant la qualité, en mettant l'accent sur le contrôle des contaminations, tout en proposant des solutions pratiques fondées sur les normes internationales telles que HACCP et ISO 22000.

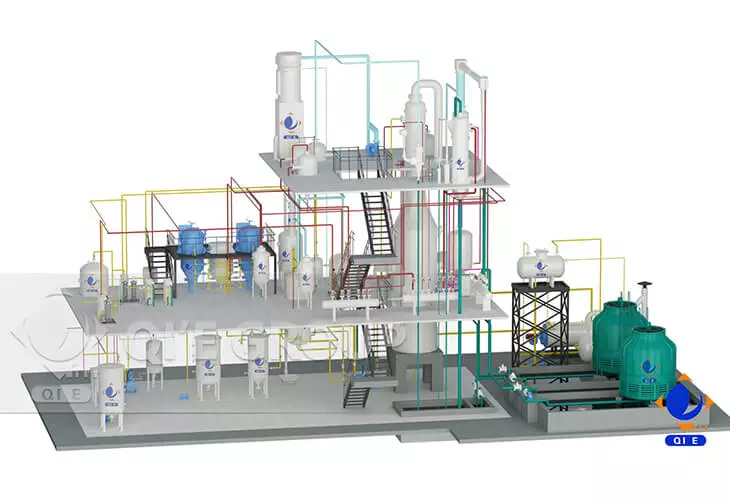

La première étape consiste à éliminer efficacement les impuretés (poussières, pierres, coques). Une teneur en humidité uniforme (généralement entre 6% et 8%) est cruciale pour éviter le développement de moisissures et la dégradation enzymatique. Des systèmes de tamis vibrants et d'aspiration à haute performance permettent de garantir un lot homogène, réduisant ainsi les risques d'oxydation prématurée.

Le décorticage améliore la qualité de l’huile en retirant les cosses susceptibles d’apporter des particules indésirables et des composés phénoliques amers. Une machine ajustée avec précision optimise la séparation pour conserver un taux d’huile maximal – généralement entre 40% et 50% – tout en améliorant la clarté et la stabilité de l’huile.

Selon le choix entre pression à froid (<40°C) ou pression thermique (>70°C), le profil nutritionnel et la couleur de l’huile varient substantiellement. La pression à froid conserve davantage de composés antioxydants et un goût plus subtil, tandis que la pression thermique augmente le rendement mais peut accélérer les réactions d’oxydation si la chaîne du froid n’est pas respectée strictement. Un contrôle continu des températures avec capteurs intégrés est recommandé pour sécuriser la qualité.

La filtration joue un rôle clé dans la suppression des particules solides, des résidus de coques et des micro-organismes. Les filtres à tamis automatiques dotés de systèmes de nettoyage par contre-lavage (back-flush) garantissent une filtration en continu sans interruption de production. Cette technologie réduit l’accumulation de déchets et prévient la contamination croisée tout en minimisant les pertes d’huile.

Conseil technique : Intégrer un système de filtration automatique peut augmenter la productivité jusqu’à 15%, tout en garantissant un niveau de particules <5 ppm, conforme aux exigences ISO 22000.

Les procédés de raffinage doivent éliminer les acides gras libres, les phospholipides et les composés volatils responsables des odeurs désagréables. La déodorisation sous vide strict (<5 mbar) à des températures modulées (180-220°C) préserve l’intégrité des acides gras essentiels tout en assurant la neutralité organoleptique. L’emploi d’échangeurs thermiques haute efficacité diminue la consommation énergétique et limite la dégradation thermique.

La mise en bouteille sans contamination microbienne est impérative pour la stabilité de l’huile. L’adoption de la technologie aseptique, combinée à un environnement contrôlé de classe ISO 7, permet d’obtenir un produit final hygiéniquement sûr. Les emballages opaques et hermétiques protègent contre la lumière et l’oxygène, facteurs catalyseurs de rancissement.

La conformité aux normes HACCP et ISO 22000 est la pierre angulaire d’une stratégie efficace de maîtrise du risque qualité. L’application de plans de surveillance, contrôles analytiques (peroxyde, anisidine) et formation continue du personnel se traduisent par une réduction de 30% des rejets dus à la non-conformité en moyenne. L’association d’outils digitaux pour tracer chaque lot renforce la transparence et la confiance des partenaires commerciaux.

Témoignage d’ingénieur : « L’implémentation d’un équipement de filtration automatique avec système de contre-lavage a révolutionné notre ligne de production : réduction significative de la maintenance et assurance d’une huile d’une clarté exceptionnelle. » – Chef de production huile alimentaire