El aceite de girasol es un producto muy popular en la industria alimentaria, pero es propenso a la rancidez durante el almacenamiento o el procesamiento. Esto se debe a factores como la oxidación, la presencia de residuos metálicos y la contaminación microbiana, lo que afecta seriamente la calidad y la seguridad del producto. En este artículo, se analizarán los puntos clave de control de calidad en todo el proceso, desde el tratamiento de la materia prima hasta el empaque final.

El primer paso en la producción de aceite de girasol es el tratamiento de la materia prima. Las semillas de girasol deben ser limpias y libres de impurezas. La presencia de hierro, agua y otros residuos puede aumentar el riesgo de rancidez. Por ejemplo, el hierro puede catalizar la oxidación del aceite, mientras que el agua puede promover la contaminación microbiana. Se recomienda una limpieza minuciosa de las semillas para reducir estos riesgos.

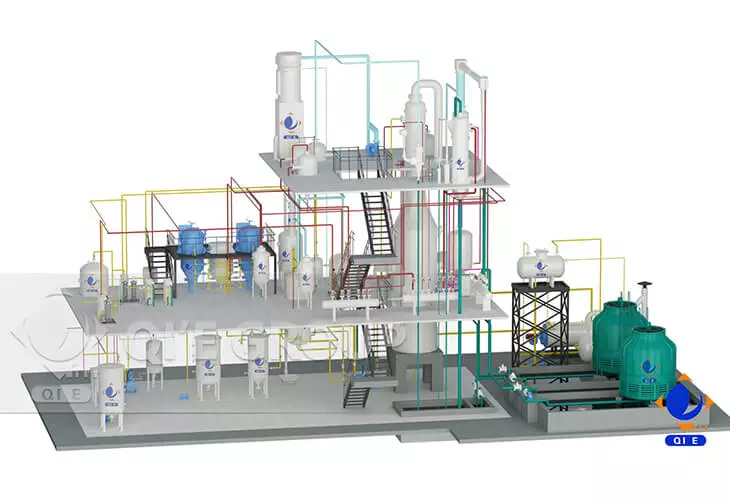

Después de la limpieza de las semillas, se procede a la extracción del aceite. Durante este proceso, es importante controlar la temperatura y la presión para evitar la degradación del aceite. El refinado del aceite también es un paso crítico, ya que se eliminan las impurezas y los ácidos grasos libres. Nuestro equipo de ingenieros ha desarrollado un proceso de refinado que puede reducir el contenido de ácidos grasos libres a niveles muy bajos, lo que ayuda a prevenir la rancidez.

La desodorización al vacío es una técnica crucial para mejorar la calidad del aceite de girasol. Esta técnica se basa en la eliminación de olores y sabores indeseados, así como en la reducción de los ácidos grasos libres. Nuestro equipo ha desarrollado un sistema de desodorización al vacío avanzado que puede reducir el valor de acidez del aceite a ≤0,5 mg KOH/g. Este proceso se realiza a bajas temperaturas y presiones, lo que ayuda a preservar las propiedades nutricionales del aceite.

Según la norma ISO 22000, la desodorización al vacío es un paso esencial en el control de calidad del aceite de girasol. Además, se ha demostrado que esta técnica puede prolongar la vida útil del aceite en un 30% en comparación con otros métodos de desodorización.

El empaque hermético es otro factor clave en la prevención de la rancidez del aceite de girasol. Al evitar el contacto con el aire, se reduce la oxidación del aceite. Nuestro equipo ha desarrollado un sistema de empaque hermético que utiliza materiales de alta calidad para garantizar una protección óptima del aceite. Este sistema puede reducir la penetración de oxígeno en un 90%, lo que ayuda a mantener la calidad del aceite durante un período más largo.

En un caso real, una empresa de producción de aceite de girasol implementó nuestro sistema de desodorización al vacío y empaque hermético. Después de un año de almacenamiento, el aceite mantenía una calidad excelente, con un valor de acidez muy bajo y sin olores ni sabores indeseados.

"Siguiendo los principios de HACCP, el control de calidad en la producción de aceite de girasol debe ser un proceso integral que cubra todos los aspectos, desde la materia prima hasta el empaque final", dice un experto en la industria alimentaria.

En resumen, para evitar la rancidez del aceite de girasol, es esencial controlar todos los aspectos del proceso de producción, desde el tratamiento de la materia prima hasta el empaque final. La desodorización al vacío y el empaque hermético son dos técnicas clave que pueden mejorar significativamente la calidad y la estabilidad del aceite. Si desea mejorar la calidad de su producción de aceite de girasol, ¡no dude en contactarnos!

Descubra cómo nuestras tecnologías pueden mejorar su producción de aceite de girasol